Extrusion

Mit 2 Rohr-Extrusion-Anlagen werden am ETM-Standort vorzugsweise artikelspezifisches Zubehör, Rohre und Schläuche für komplexe ZSB-Artikel aus thermoplastischen und elastomeren Kunststoffen im kontinuierlichen Profil-Extrusions-Verfahren hergestellt.

Das zu extrudierende Profil ist ein definiertes Rohr-Profil mit einem Innen-und Außendurchmesser, welches in einer beliebigen Länge, theoretisch endlos hergestellt werden kann. Wir unterscheiden in thermoplastische Kunststoffrohre, welche hauptsächlich aus >PA<-Materialien bestehen sowie in Elastomer-Schläuche die mit und ohne, durch Warmformgebung zusätzliche bauraumspezifische Anforderungen erfüllen können.

Anwendungen für thermoplastische ETM-Kunststoffrohre:

Durch die Erfüllung der hohen Anforderungen an die Materialeigenschaften eignen sich unsere >PA< Rohre besonders für maßgeschneiderte Applikationen in kraftstoffführenden Systemen sowie für die Führung von blow by Gasen. Aufgrund der wählbaren Kunststoff-Eigenschaften in Verbindung mit eigenen 3D-Rohr-Designs können auch unterdruckstabile Steuerleitungen anforderungsgerecht hergestellt und mit dem ZSB-Bauteil kombiniert werden.

Anwendungen für ETM-Elastomer-Schläuche:

Für mehr Flexibilität im engen Bau-Raum des Fahrzeug-Vorderwagens werden artikelspezifische Elastomer-Schläuche aus der passenden Materialmischung kreiert und in Serie als ZSB-Komponente am ETM-Standort produziert. Eine ggf. erforderliche Bauraumorientierung (3D-Routing) kann durch anschließende Dampfvulkanisation entsprechender Rohlinge auf 3D-Kontur-Dornen erfolgen.

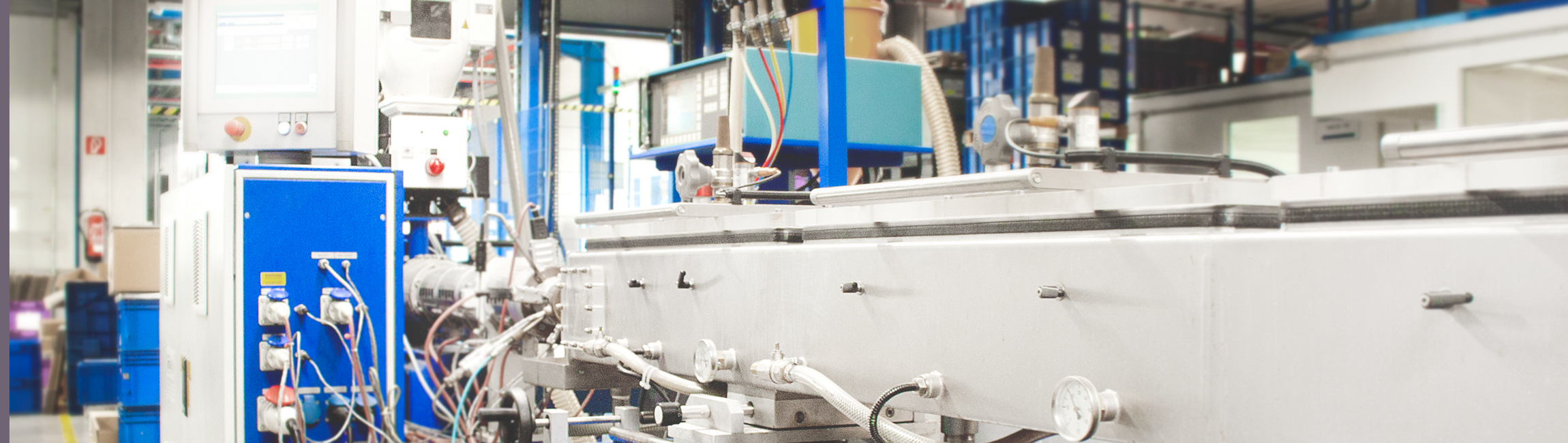

Die Stationen der Extrusions-Anlage werden kontinuierlich vom erzeugten Kunststoff-Profil (Rohr / Schlauch) durchlaufen!

- Das Plastifizieren der Kunststoffe, Elastomer sowie Thermoplast erfolgt kontinuierlich in einem Schnecken-Extruder.

- Die so erzeugte, homogene Kunststoffmasse wird nun unter kontinuierlichem Druck durch ein artikelspezifisches Düsenwerkzeug dimensioniert ausgetragen.

- Anschließend wird so entstandene Vorformling durch Kalibrierstation geführt / gezogen und dabei soweit abgekühlt, um diesen auf die entsprechenden Produkt-Durchmesser fixieren zu können. Nachgeschaltete Mess-Stationen prüfen online die Produktdimensionen und regeln ggf. den Prozess automatisch nach.

- In der Folgestation, der Kühlstrecke erfolgt nun die endgültige Abkühlung des kontinuierlichen Produktstranges.

- Die nächste Station, der sogenannte Abzug ist für den kontinuierlichen Transport durch die Gesamtanlage zuständig. Die Abzugseinrichtung korrespondiert über die Anlagensteuerung mit allen Stationen der Extrusions-Linie zur Gewährleistung einer hohen Produktqualität mit festgelegten Ausbringung.

- In der Abläng-Einheit wird das Endlosprodukt auf die entsprechende Länge abgelängt.

- Die letzte Station ist ein Sammeltisch, wo die Rohre bzw. Schläuche entnommen werden.